在當(dāng)今競(jìng)爭(zhēng)激烈的全球市場(chǎng)中,企業(yè)面臨著持續(xù)降低成本、提高效率、確保質(zhì)量與靈活性的多重挑戰(zhàn)。精益生產(chǎn)作為一種源自豐田生產(chǎn)系統(tǒng)的管理哲學(xué),已成為許多制造企業(yè)提升競(jìng)爭(zhēng)力、實(shí)現(xiàn)可持續(xù)發(fā)展的關(guān)鍵工具。精益工廠(chǎng)的建立與管理不僅是生產(chǎn)流程的優(yōu)化,更是一場(chǎng)深刻的企業(yè)文化變革與系統(tǒng)化管理升級(jí)。本PPT將系統(tǒng)闡述精益工廠(chǎng)的核心理念、建立步驟、管理要點(diǎn)及其在企業(yè)整體管理中的戰(zhàn)略?xún)r(jià)值。

第一部分:精益生產(chǎn)的核心理念與價(jià)值

精益生產(chǎn)的核心在于“消除一切浪費(fèi)”(Muda),以最少的資源投入創(chuàng)造最大的客戶(hù)價(jià)值。其兩大支柱是“準(zhǔn)時(shí)化生產(chǎn)”(JIT)與“自動(dòng)化”(Jidoka,帶人字旁的自動(dòng)化,即賦予機(jī)器或流程發(fā)現(xiàn)異常并自動(dòng)停止的能力)。它追求持續(xù)改善(Kaizen),強(qiáng)調(diào)尊重員工、發(fā)揮其智慧解決問(wèn)題。對(duì)于企業(yè)管理而言,精益轉(zhuǎn)型意味著從傳統(tǒng)的“推動(dòng)式”生產(chǎn)轉(zhuǎn)向“拉動(dòng)式”生產(chǎn),從關(guān)注局部效率轉(zhuǎn)向關(guān)注整體流程價(jià)值流,最終目標(biāo)是實(shí)現(xiàn)高質(zhì)量、低成本、短交期的完美運(yùn)營(yíng)。

第二部分:精益工廠(chǎng)的建立——系統(tǒng)化實(shí)施步驟

- 高層承諾與規(guī)劃:精益轉(zhuǎn)型是一把手工程。企業(yè)管理層必須首先統(tǒng)一思想,明確精益戰(zhàn)略目標(biāo),并組建跨部門(mén)的推進(jìn)組織。制定清晰的路線(xiàn)圖與變革愿景至關(guān)重要。

- 價(jià)值流圖析(VSM):識(shí)別從原材料到成品交付給客戶(hù)的全過(guò)程,區(qū)分增值活動(dòng)與非增值活動(dòng)(浪費(fèi))。繪制當(dāng)前狀態(tài)圖與未來(lái)理想狀態(tài)圖,這是規(guī)劃改善的藍(lán)圖。

- 5S與目視化管理奠基:從整理、整頓、清掃、清潔、素養(yǎng)(5S)開(kāi)始,打造干凈、有序、一目了然的工作現(xiàn)場(chǎng)。目視化管理使問(wèn)題、標(biāo)準(zhǔn)、流程顯性化,是后續(xù)所有精益工具實(shí)施的基礎(chǔ)。

- 建立流動(dòng)與拉動(dòng)系統(tǒng):

- 流動(dòng)化:通過(guò)單元化生產(chǎn)、布局優(yōu)化、快速換模(SMED)等技術(shù),打破批量生產(chǎn)模式,使產(chǎn)品像水一樣在工序間連續(xù)、均衡地流動(dòng)。

- 拉動(dòng)化:引入看板系統(tǒng),以后工序的需求“拉動(dòng)”前工序的生產(chǎn),替代傳統(tǒng)的計(jì)劃“推動(dòng)”,從而大幅降低在制品庫(kù)存。

- 標(biāo)準(zhǔn)化作業(yè)與均衡生產(chǎn):制定最優(yōu)的、可重復(fù)的作業(yè)標(biāo)準(zhǔn),并均衡生產(chǎn)計(jì)劃(Heijunka),以應(yīng)對(duì)需求波動(dòng),使生產(chǎn)系統(tǒng)更穩(wěn)定、柔韌。

- 構(gòu)建全面設(shè)備維護(hù)(TPM)體系:通過(guò)自主維護(hù)與專(zhuān)業(yè)維護(hù)相結(jié)合,追求設(shè)備綜合效率(OEE)最大化,實(shí)現(xiàn)零故障、零不良、零事故。

- 培育人才與改善文化:建立分層培訓(xùn)體系,賦予一線(xiàn)員工發(fā)現(xiàn)問(wèn)題、解決問(wèn)題的權(quán)力與能力。通過(guò)持續(xù)改善活動(dòng)(如改善周、提案制度),將精益思想融入日常。

第三部分:精益工廠(chǎng)的常態(tài)化管理

建立精益工廠(chǎng)只是開(kāi)始,長(zhǎng)期有效的管理才能持續(xù)收獲效益。企業(yè)管理需關(guān)注:

- 績(jī)效指標(biāo)管理:建立與精益目標(biāo)一致的關(guān)鍵績(jī)效指標(biāo)(KPI),如準(zhǔn)時(shí)交付率、生產(chǎn)周期時(shí)間、庫(kù)存周轉(zhuǎn)率、一次合格率等,并目視化跟蹤。

- 日常管理節(jié)奏:建立分層例會(huì)制度(如班組晨會(huì)、部門(mén)日會(huì)),快速回顧指標(biāo)、暴露問(wèn)題、協(xié)調(diào)資源、跟蹤改善措施。

- 問(wèn)題解決機(jī)制:將問(wèn)題視為改善的機(jī)會(huì)。普及使用根因分析工具(如5個(gè)為什么、魚(yú)骨圖),形成“發(fā)現(xiàn)問(wèn)題-分析根因-實(shí)施對(duì)策-標(biāo)準(zhǔn)化”的閉環(huán)。

- 領(lǐng)導(dǎo)者的現(xiàn)場(chǎng)管理:推行“現(xiàn)場(chǎng)現(xiàn)物現(xiàn)實(shí)”的“三現(xiàn)主義”,要求管理者深入現(xiàn)場(chǎng),觀察流程,與員工溝通,親自確認(rèn)事實(shí)。

- 持續(xù)改善的固化:將成功的改善案例標(biāo)準(zhǔn)化、制度化,并定期回顧精益體系,挑戰(zhàn)更高目標(biāo),防止倒退。

第四部分:精益工廠(chǎng)與企業(yè)管理系統(tǒng)的融合

精益工廠(chǎng)的成功離不開(kāi)企業(yè)整體管理系統(tǒng)的支持。它需要:

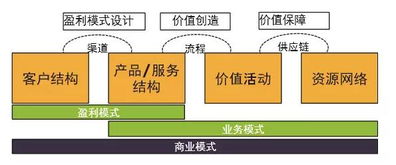

- 戰(zhàn)略協(xié)同:精益目標(biāo)與企業(yè)財(cái)務(wù)、市場(chǎng)、創(chuàng)新戰(zhàn)略緊密對(duì)齊。

- 組織保障:打破部門(mén)墻,建立面向價(jià)值流的扁平化、跨職能團(tuán)隊(duì)。

- 人力資源配套:調(diào)整考核與激勵(lì)機(jī)制,鼓勵(lì)協(xié)作與改善,設(shè)計(jì)多技能工培養(yǎng)路徑。

- 信息系統(tǒng)的支撐:ERP/MES等信息系統(tǒng)應(yīng)與精益拉動(dòng)的物理流程相匹配,提供準(zhǔn)確、及時(shí)的數(shù)據(jù)支持。

- 供應(yīng)鏈延伸:將精益理念延伸至供應(yīng)商與客戶(hù),構(gòu)建精益供應(yīng)鏈生態(tài)系統(tǒng)。

****

精益工廠(chǎng)的建立與管理,本質(zhì)上是一場(chǎng)以客戶(hù)價(jià)值為導(dǎo)向、以員工為中心、以數(shù)據(jù)為驅(qū)動(dòng)的管理革命。它不是一個(gè)短期項(xiàng)目,而是一場(chǎng)沒(méi)有終點(diǎn)的持續(xù)改善之旅。對(duì)于現(xiàn)代企業(yè)而言,擁抱精益不僅是提升運(yùn)營(yíng)效率的利器,更是構(gòu)建堅(jiān)韌、敏捷、可持續(xù)的核心競(jìng)爭(zhēng)力的戰(zhàn)略選擇。企業(yè)管理者的核心任務(wù),是成為精益文化的塑造者、踐行者與守護(hù)者,帶領(lǐng)組織在追求卓越的道路上永不止步。

(注:本內(nèi)容可作為PPT的核心講稿框架,每部分可拓展為若干幻燈片,配以圖表、案例、圖片及關(guān)鍵要點(diǎn)。)